Schichthöhe beim 3D-Druck: Der Kompromiss zwischen Qualität und Geschwindigkeit

Was ist die beste Schichthöhe für Ihren 3D-Druck? Erfahren Sie, wie die Schichthöhe Qualität, Festigkeit und Druckzeit beeinflusst. Praktische Richtlinien für jede Anwendung.

Dennis

3Dennis

Inhalt

Eine der häufigsten Fragen zum 3D-Druck lautet: “Welche Schichthöhe soll ich verwenden?” Die Antwort ist nuancierter als Sie vielleicht denken, denn die Schichthöhe beeinflusst nicht nur das Aussehen Ihres Drucks, sondern auch seine Festigkeit und die Druckdauer.

In diesem Artikel tauchen wir in die Technologie hinter der Schichthöhe ein und geben praktische Richtlinien für verschiedene Anwendungen.

Was genau ist Schichthöhe?

Beim FDM 3D-Druck wird ein Objekt Schicht für Schicht aufgebaut. Jede Schicht ist eine dünne Scheibe Kunststoff, die auf die vorherige aufgeschmolzen wird. Die Schichthöhe ist einfach die Dicke jeder einzelnen Schicht, normalerweise in Millimetern ausgedrückt.

Gängige Schichthöhen reichen von 0,1mm (sehr fein) bis 0,4mm (grob), wobei 0,2mm ein beliebter Standard ist. Aber was bedeuten diese Zahlen in der Praxis?

Feinere Schichten: die Vorteile

Optisch glattere Oberfläche

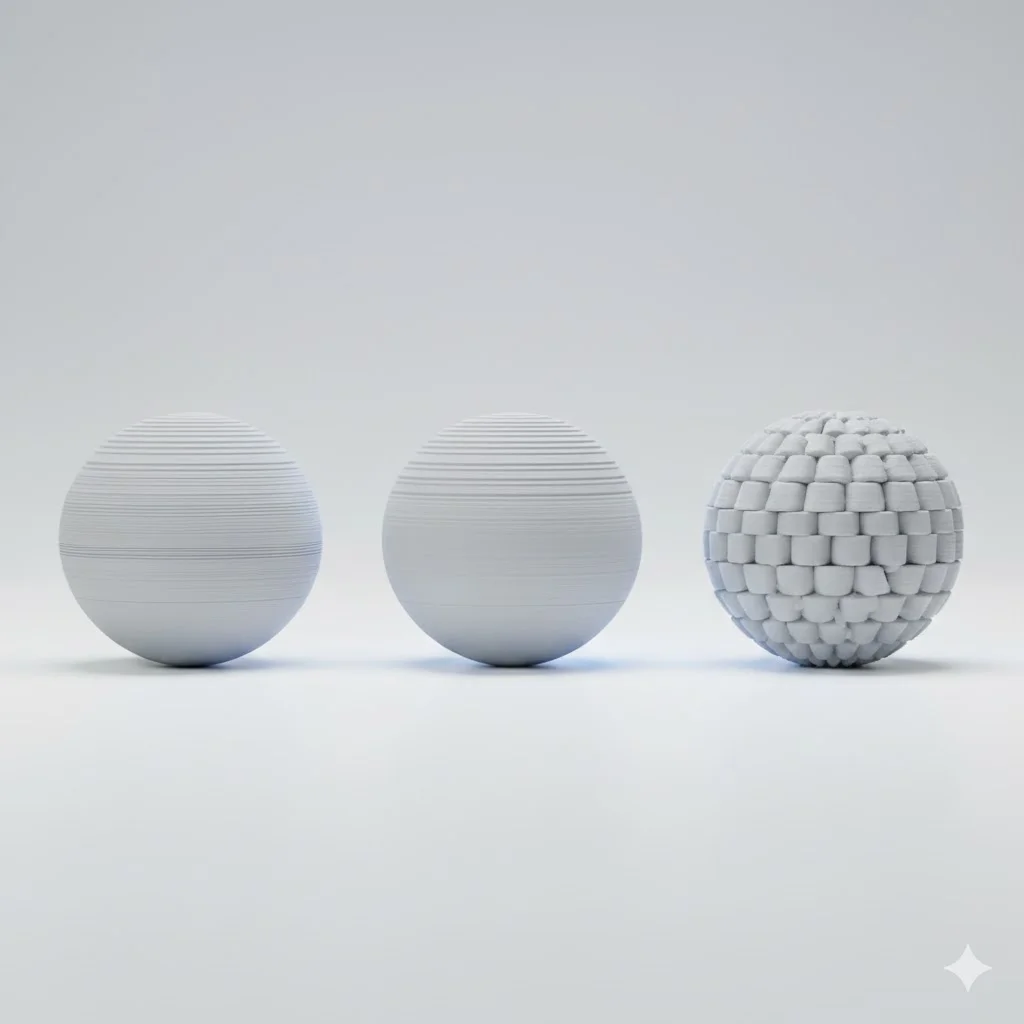

Der offensichtlichste Vorteil feiner Schichten ist die Oberflächenqualität. Bei 0,1mm Schichthöhe sind einzelne Schichten kaum sichtbar, während sie bei 0,4mm deutliche “Stufen” bilden.

Dieser Unterschied ist besonders bei gekrümmten Oberflächen und Winkeln bemerkbar. Eine mit 0,1mm Schichten gedruckte Kugel sieht glatt aus, während die gleiche Kugel mit 0,4mm Schichten deutlich facettiert ist.

Bessere Details

Feine Schichten ermöglichen das Drucken kleinerer Details. Dünner Text, filigrane Muster und subtile Formen kommen bei niedrigeren Schichthöhen besser heraus.

Auch Überhänge profitieren von feinen Schichten. Jede Schicht ragt nur leicht über die vorherige hinaus, wodurch steilere Winkel ohne Stützmaterial möglich werden.

Schönere Deckflächen

Die oberste Schicht eines Drucks sieht mit feinen Schichten glatter aus. Bei groben Schichten können Lücken zwischen Infill-Linien und der Deckschicht sichtbar sein und einen Kisseneffekt verursachen.

Gröbere Schichten: wann sind sie besser?

Deutlich schnelleres Drucken

Der Hauptgrund für gröbere Schichten ist Geschwindigkeit. Ein Druck mit 0,3mm Schichten wird buchstäblich dreimal so schnell fertig wie der gleiche Druck mit 0,1mm Schichten - Sie brauchen nur ein Drittel der Schichten.

Für Funktionsteile, bei denen das Aussehen weniger wichtig ist als die Funktion, ist dies oft die bessere Wahl. Warum drei Stunden warten, wenn eine Stunde auch funktioniert?

Stärkere Schichten in Schichtrichtung

Kontraintuitiv sind Drucke mit gröberen Schichten manchmal stärker. Dies kommt von besserer Schichthaftung: Jede Schicht hat mehr Material und mehr Kontaktfläche mit der darunter liegenden Schicht.

Der Unterschied ist besonders bei Belastung senkrecht zur Schichtrichtung bemerkbar. Ein Teil, das in Z-Richtung auseinandergezogen wird, ist mit groben Schichten stärker als mit feinen.

Besserer Materialfluss

Bei sehr feinen Schichten kann der Materialfluss inkonsistent werden, besonders bei günstigeren Druckern oder schwierigen Materialien. Gröbere Schichten sind nachsichtiger und liefern konsistentere Ergebnisse.

Die perfekte Schichthöhe wählen

Es gibt keine universelle Antwort, aber hier sind Richtlinien basierend auf der Anwendung:

Für visuelle Modelle und Prototypen

Wählen Sie 0,1-0,15mm, wenn das Endergebnis gut aussehen muss oder wenn Sie einem Kunden ein Design präsentieren. Die zusätzliche Druckzeit ist die Investition für ein professionell aussehendes Ergebnis wert.

Für Funktionsteile

Die Standard-0,2mm sind hier oft der Sweet Spot. Sie bieten eine gute Balance zwischen Oberflächenqualität und Festigkeit bei vernünftigen Druckzeiten.

Bei 3Dennis verwenden wir 0,2mm als Standard für die meisten Produkte. Es ist fein genug, um professionell auszusehen, aber praktisch genug für effiziente Produktion.

Für mechanische Teile unter Last

Erwägen Sie 0,24-0,3mm für Teile, die Kräfte aushalten müssen, besonders in Schichtrichtung. Bessere Schichthaftung ergibt ein stärkeres Endprodukt.

Für schnelle Iterationen und Tests

Während der Entwicklung, wenn Sie schnell viele Varianten testen möchten, ist 0,3mm oder sogar 0,4mm in Ordnung. Es geht um Form und Funktion, nicht um Aussehen.

Technische Einschränkungen

Die Düse setzt die Grenzen

Die Schichthöhe muss zu Ihrem Düsendurchmesser passen. Als Faustregel: Die Schichthöhe sollte zwischen 25% und 75% des Düsendurchmessers liegen.

Bei einer Standard-0,4mm-Düse bedeutet das einen Bereich von 0,1mm bis 0,3mm. Wollen Sie feiner drucken? Sie brauchen eine kleinere Düse. Gröberes Drucken erfordert eine größere Düse.

Die erste Schicht ist besonders

Viele Slicer verwenden eine dickere erste Schicht (oft 0,3mm) für bessere Haftung, unabhängig von der eingestellten Schichthöhe. Das ist kein Fehler, sondern eine bewusste Entscheidung, die die Zuverlässigkeit verbessert.

Variable Schichthöhe

Moderne Slicer unterstützen variable Schichthöhe: feine Schichten, wo Details wichtig sind, gröbere Schichten, wo sie es nicht sind. Das bietet das Beste aus beiden Welten, erfordert aber mehr Einrichtungsaufwand.

Was wir empfehlen

Nach Tausenden von Drucken in allen Schichthöhen sind dies unsere Standards:

- 0,16mm für Produkte, bei denen visuelle Qualität Priorität hat

- 0,2mm für die meisten Funktionsteile

- 0,24mm für mechanische Teile, die maximale Festigkeit benötigen

Wir weichen basierend auf spezifischen Kundenanforderungen oder technischen Bedürfnissen ab, aber diese drei Optionen decken 95% aller Anwendungsfälle ab.

Fazit

Schichthöhe ist eine Wahl, keine Gegebenheit. Das Verständnis der Kompromisse hilft Ihnen, für jedes Projekt die richtige Entscheidung zu treffen.

Unsicher, welche Schichthöhe am besten zu Ihrem Teil passt? Senden Sie uns Ihr Design und wir beraten Sie gerne zu optimalen Einstellungen.

Weiterlesen

Den richtigen Füllgrad wählen: Ein vollständiger Leitfaden

Wie viel Infill braucht Ihr 3D-Druck wirklich? Erfahren Sie, wann Sie 20%, 50% oder 100% Füllgrad für optimale Festigkeit, Gewicht und Druckzeit verwenden sollten.

Häufige 3D-Druck-Fehler und wie man sie vermeidet

Lernen Sie aus den Fehlern anderer: die häufigsten 3D-Druck-Probleme und wie Sie sie verhindern. Von Warping bis Schichthaftung - praktische Lösungen erklärt.

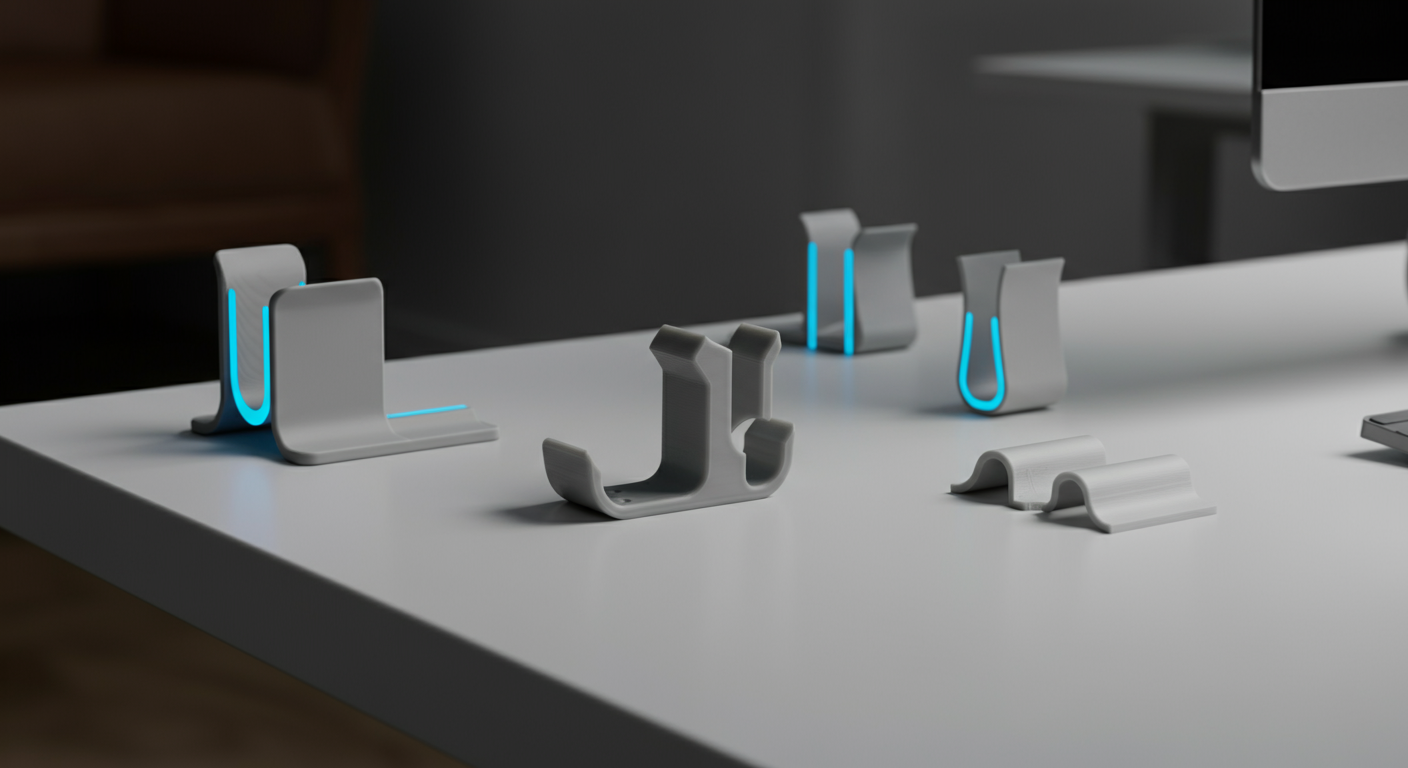

3D-gedrucktes Kabelmanagement: Schluss mit dem Chaos auf dem Schreibtisch

Entdecken Sie, wie 3D-gedruckte Kabelmanagement-Lösungen Ihren Schreibtisch sauber und organisiert halten. Maßgeschneiderte Clips, Halter und Kabelführungen.

Brauchen Sie Hilfe bei Ihrem Projekt?

Kontaktieren Sie uns für individuelle 3D-Drucke oder B2B-Dienste.