Den richtigen Füllgrad wählen: Ein vollständiger Leitfaden

Wie viel Infill braucht Ihr 3D-Druck wirklich? Erfahren Sie, wann Sie 20%, 50% oder 100% Füllgrad für optimale Festigkeit, Gewicht und Druckzeit verwenden sollten.

Dennis

3Dennis

Inhalt

Eine der ersten Entscheidungen beim Einrichten eines 3D-Drucks ist der Füllgrad. 20%? 50%? 100%? Die Zahl erscheint willkürlich, wenn man nicht weiß, was sie bedeutet, aber sie hat große Auswirkungen auf die Festigkeit, das Gewicht und die Druckzeit Ihres Drucks.

In diesem Artikel erklären wir, was Infill wirklich bewirkt und wie Sie den richtigen Prozentsatz für Ihre Anwendung wählen.

Was ist Infill?

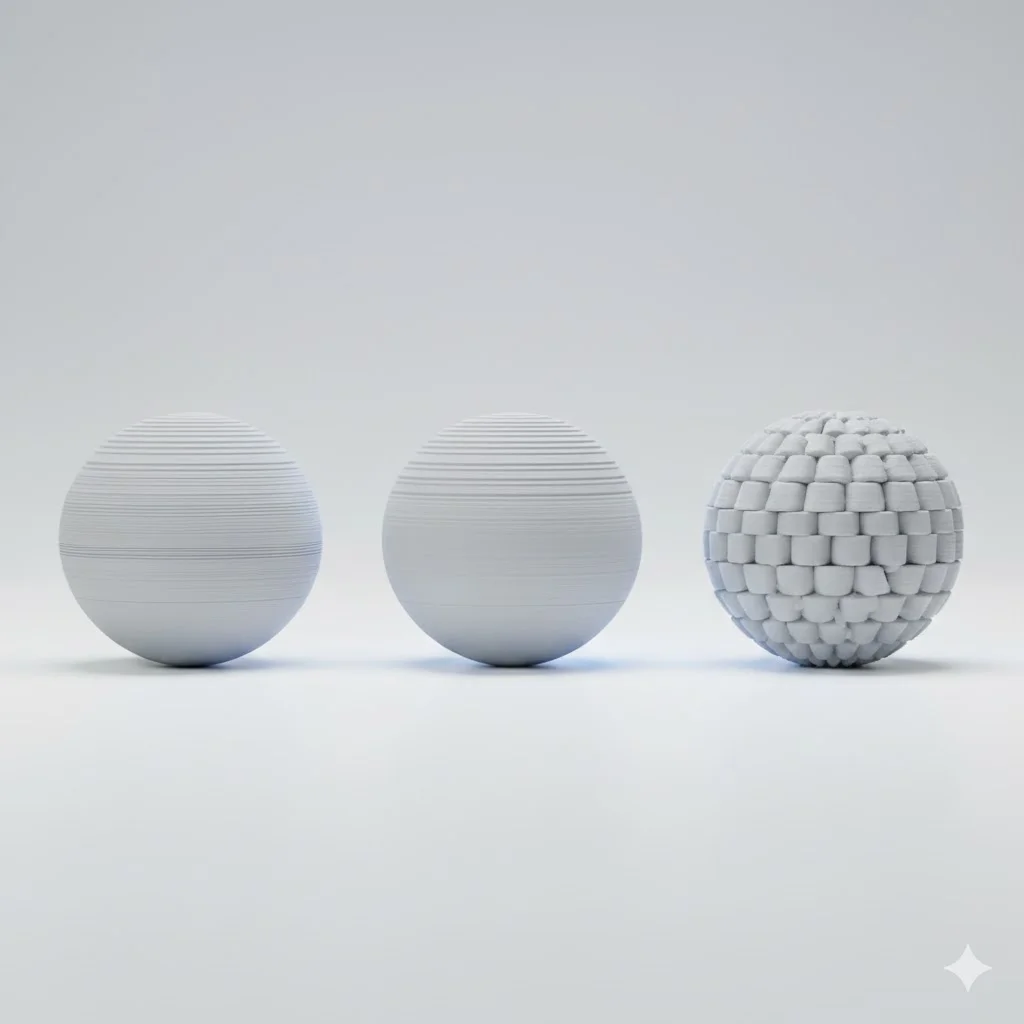

Ein 3D-gedrucktes Objekt ist selten vollständig massiv. Das Innere wird mit einem Muster gefüllt - dem Infill. Dieses Muster bietet interne Unterstützung für die oberen Schichten und trägt zur Festigkeit des Objekts bei.

Der Füllgrad gibt an, wie viel des Innenraums mit Material gefüllt ist. Bei 20% Infill sind 20% des Inneren Kunststoff, 80% ist Luft. Bei 100% Infill ist das Objekt vollständig massiv.

Gängige Infill-Muster

Neben dem Prozentsatz wählen Sie auch ein Muster. Die gebräuchlichsten sind:

Grid - Einfache sich kreuzende Linien. Schnell zu drucken, ordentliche Festigkeit.

Gyroid - Welliges 3D-Muster. Hervorragende Festigkeit in alle Richtungen, etwas langsamer.

Cubic - 3D-Würfelstruktur. Gutes Gleichgewicht zwischen Festigkeit und Geschwindigkeit.

Lines - Parallele Linien, die pro Schicht wechseln. Schnell, aber schwächer.

Für die meisten Anwendungen ist Gyroid oder Cubic die beste Wahl. Sie bieten gute Festigkeit ohne extreme Druckzeiten.

Wann reichen 20%?

Niedriger Füllgrad (15-25%) eignet sich für:

Dekorative Objekte - Eine Vase, Figur oder ein Displaymodell muss keine Kräfte aushalten. Niedriger Füllgrad spart Material und Zeit.

Prototypen für Passformtests - Beim Testen, ob etwas passt, ist die interne Festigkeit oft irrelevant.

Große Objekte, bei denen Gewicht wichtig ist - Ein großer Druck mit hohem Füllgrad wird unnötig schwer.

Teile, die nur Druckbelastung tragen - Reine vertikale Kompression kann mit überraschend wenig Infill bewältigt werden.

Bei 3Dennis verwenden wir 20% als Standard für nicht-strukturelle Komponenten. Es ist der Sweet Spot zwischen Materialverbrauch und ausreichender Steifigkeit.

Wann brauchen Sie mehr?

Höherer Füllgrad (40-60%) ist besser für:

Funktionsteile - Komponenten, die Lasten tragen müssen, brauchen mehr interne Struktur.

Dünnwandige Designs - Wenn Wände dünn sind, trägt Infill mehr zur Festigkeit bei.

Teile mit Schraubenlöchern oder Einsätzen - Der Bereich um Befestigungspunkte profitiert von mehr Material.

Objekte, die Stößen ausgesetzt sind - Ein Sturz oder Aufprall wird mit mehr Infill besser absorbiert.

Wann 100%?

Vollständiger Füllgrad ist selten notwendig, aber es gibt Ausnahmen:

Sehr kleine Teile - Bei kleinen Maßstäben passt das Infill-Muster sowieso kaum.

Maximale Festigkeit erforderlich - Strukturelle Komponenten unter hoher Last.

Transparente Materialien - Bei transparentem Filament ist das Infill-Muster sichtbar; 100% gibt ein solideres Aussehen.

Hinweis: 100% Infill bedeutet nicht 100% stärker. Die Beziehung zwischen Infill und Festigkeit ist nicht linear. Von 50% auf 100% ist der Festigkeitszuwachs minimal, während sich der Materialverbrauch verdoppelt.

Die Beziehung zwischen Infill und Festigkeit

Untersuchungen zeigen, dass die Festigkeit bis etwa 40% Infill schnell zunimmt und dann abflacht. Das liegt daran, dass:

- Ober- und Unterschichten den größten Teil der Festigkeit liefern

- Wände (Perimeter) den Großteil der Last tragen

- Infill hauptsächlich die interne Struktur unterstützt

Praktischer Tipp: Wollen Sie einen stärkeren Druck? Fügen Sie zusätzliche Wände (Perimeter) hinzu, anstatt mehr Infill. Zwei zusätzliche Wandlinien helfen oft mehr als 20% mehr Infill.

Druckzeit und Materialverbrauch

Der Unterschied in der Druckzeit ist erheblich:

| Infill | Relative Zeit | Relatives Material |

|---|---|---|

| 20% | 100% | 100% |

| 40% | 130% | 140% |

| 60% | 160% | 180% |

| 100% | 220% | 260% |

Ein Druck mit 100% Infill dauert mehr als doppelt so lange wie derselbe Druck mit 20%. Bei großen Objekten kann dies den Unterschied zwischen einem Übernacht-Druck und einem mehrtägigen Projekt bedeuten.

Unsere Empfehlungen

Basierend auf jahrelanger Erfahrung mit Tausenden von Drucken:

- 15-20% für dekorative und nicht-funktionale Teile

- 30-40% für Funktionsteile mit moderater Belastung

- 50-60% für stark belastete Komponenten

- 100% nur für kleine Teile oder sehr spezifische Anwendungen

Dies sind Ausgangspunkte. Der ideale Füllgrad hängt von Ihrem spezifischen Design, Material und Anwendung ab.

Unsicher, was Sie brauchen?

Bei Bestellungen bei 3Dennis beraten wir Sie zum optimalen Füllgrad für Ihre Anwendung. Wir wissen aus Erfahrung, was für verschiedene Arten von Teilen funktioniert.

Kontaktieren Sie uns mit Ihrem Projekt, und wir helfen Ihnen bei der Auswahl der richtigen Einstellungen.

Weiterlesen

Schichthöhe beim 3D-Druck: Der Kompromiss zwischen Qualität und Geschwindigkeit

Was ist die beste Schichthöhe für Ihren 3D-Druck? Erfahren Sie, wie die Schichthöhe Qualität, Festigkeit und Druckzeit beeinflusst. Praktische Richtlinien für jede Anwendung.

Häufige 3D-Druck-Fehler und wie man sie vermeidet

Lernen Sie aus den Fehlern anderer: die häufigsten 3D-Druck-Probleme und wie Sie sie verhindern. Von Warping bis Schichthaftung - praktische Lösungen erklärt.

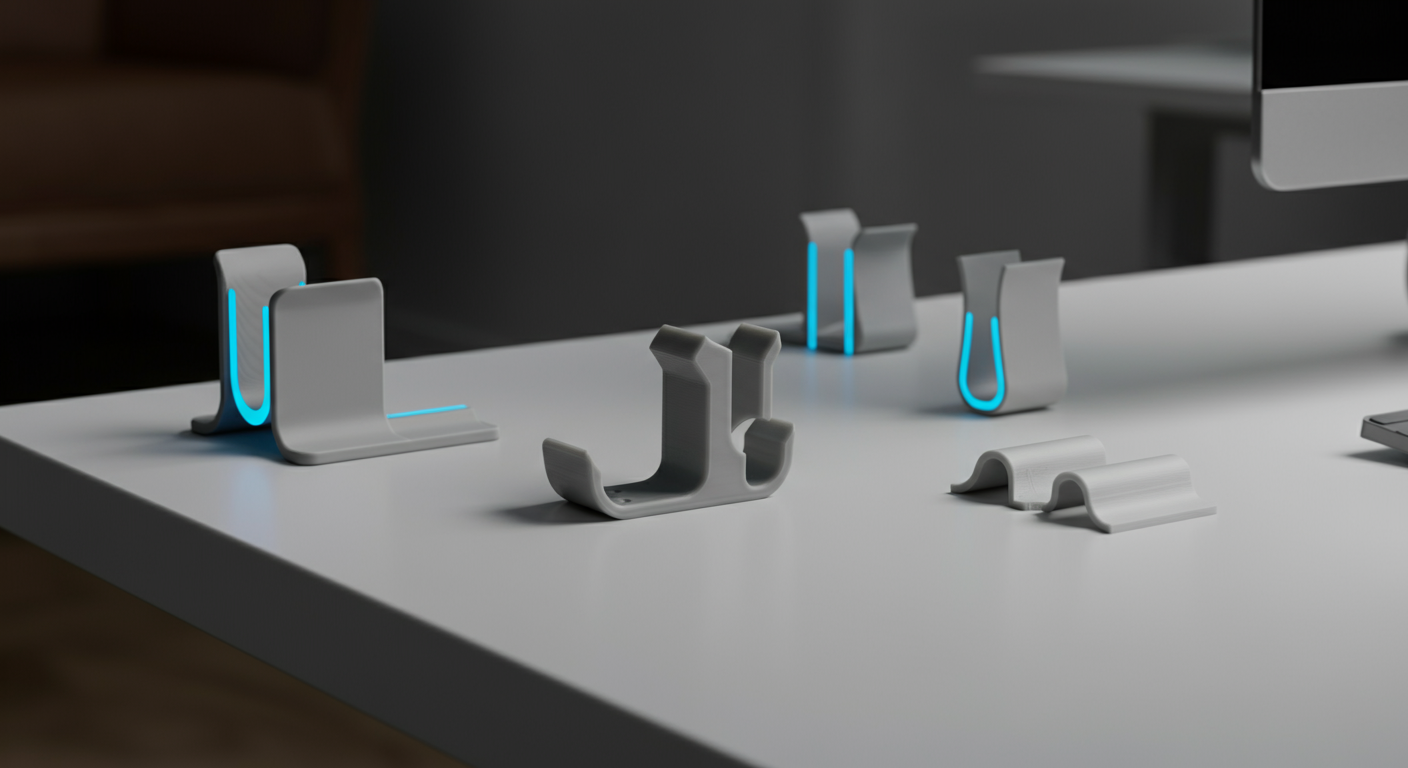

3D-gedrucktes Kabelmanagement: Schluss mit dem Chaos auf dem Schreibtisch

Entdecken Sie, wie 3D-gedruckte Kabelmanagement-Lösungen Ihren Schreibtisch sauber und organisiert halten. Maßgeschneiderte Clips, Halter und Kabelführungen.

Brauchen Sie Hilfe bei Ihrem Projekt?

Kontaktieren Sie uns für individuelle 3D-Drucke oder B2B-Dienste.