3D Geprinte Mallen, Jigs en Fixtures: Productie Optimaliseren

Hoe Nederlandse bedrijven productieprocessen verbeteren met custom 3D geprinte hulpmiddelen. Van assemblagejigs tot meetmallen - praktische toepassingen uitgelegd.

Dennis

3Dennis

Inhoud

In elke productieomgeving zijn er hulpmiddelen die het werk makkelijker, sneller en nauwkeuriger maken. Jigs die onderdelen in positie houden, fixtures die assemblage versnellen, mallen die kwaliteitscontrole mogelijk maken. Traditioneel waren deze hulpmiddelen duur om te maken, waardoor ze alleen voor grote series rendabel waren.

3D printen verandert dit fundamenteel. Custom hulpmiddelen worden betaalbaar voor elke productieomvang. In dit artikel verkennen we hoe bedrijven deze mogelijkheid benutten.

Wat zijn jigs, fixtures en mallen?

Even de terminologie verduidelijken:

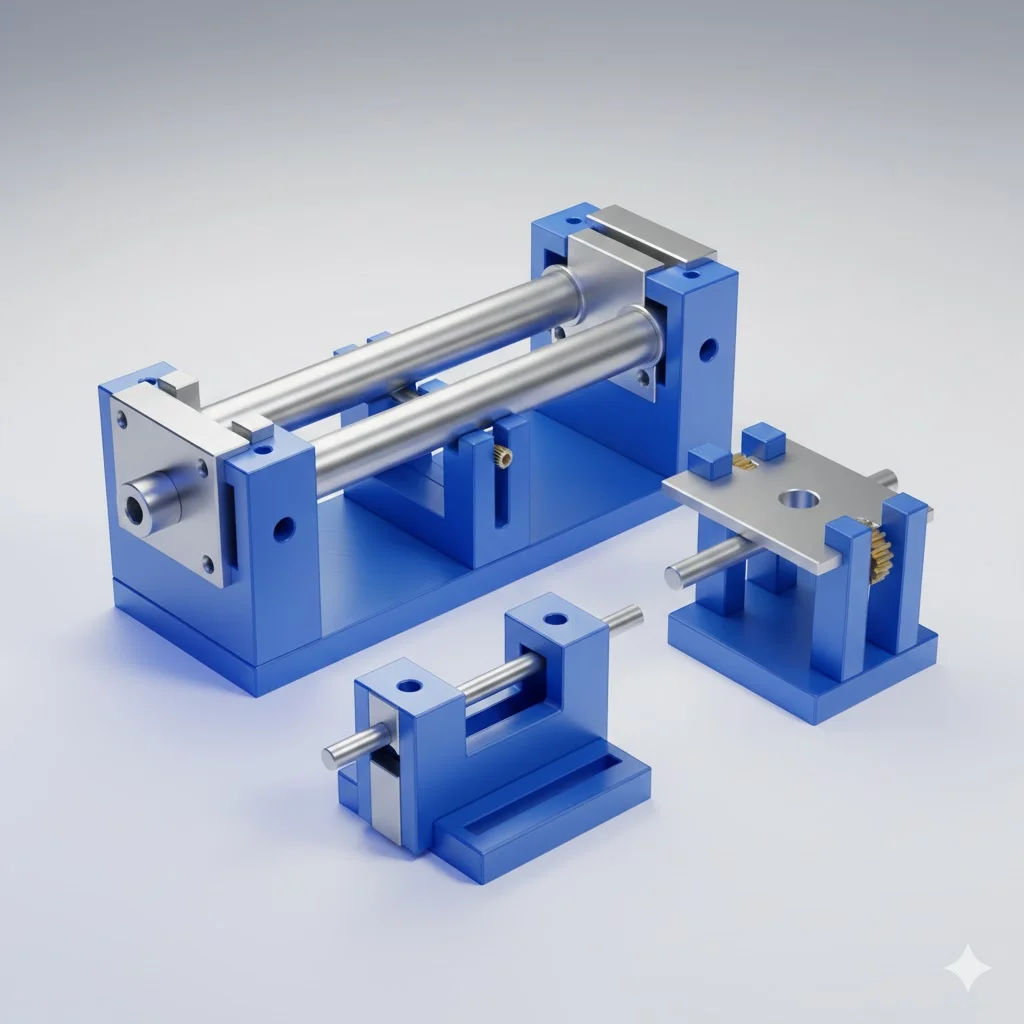

Jig - Een hulpmiddel dat een werkstuk in precies de juiste positie houdt tijdens een bewerking. Bijvoorbeeld een jig die een onderdeel vasthoudt terwijl je gaten boort.

Fixture - Een vast punt waaraan of waarmee je werkt. Een fixture houdt iets op zijn plaats, een jig begeleidt de bewerking.

Mal - Een vorm die gebruikt wordt om iets te controleren of te vormen. Een meetmal controleert of een onderdeel binnen tolerantie is. Een gietmal geeft vorm aan materiaal.

In de praktijk worden deze termen vaak door elkaar gebruikt, en dat is prima. Het gaat om het concept: custom hulpmiddelen die productie verbeteren.

Waarom 3D geprinte hulpmiddelen?

Kostenbesparing

Traditionele jigs en fixtures worden vaak CNC gefreesd uit aluminium of staal. Dit kost al snel honderden tot duizenden euro’s per stuk. Voor kleine series is dit niet te rechtvaardigen.

3D geprinte hulpmiddelen kosten een fractie: tientallen euro’s in plaats van honderden. Dit maakt hulpmiddelen rendabel voor elke productieomvang, zelfs voor een run van tien stuks.

Snelle iteratie

Productieprocessen evolueren. Producten veranderen, problemen worden ontdekt, verbeteringen bedacht. Met traditionele hulpmiddelen is elke aanpassing een dure exercitie.

3D geprinte hulpmiddelen pas je aan in CAD en print je opnieuw. Morgen heb je een verbeterde versie. Deze snelheid maakt continue optimalisatie mogelijk.

Perfecte pasvorm

Omdat je de hulpmiddelen zelf ontwerpt voor je specifieke toepassing, passen ze perfect. Geen compromissen omdat standaard oplossingen niet helemaal passen. Elk hulpmiddel is maatwerk.

Complexe geometrie

3D printen maakt vormen mogelijk die met frezen niet te maken zijn. Interne kanalen voor lucht of vloeistof, organische vormen die ergonomisch beter werken, geïntegreerde functies die anders apart gemaakt moeten worden.

Praktische toepassingen

Assemblagejigs

Een van de meest voorkomende toepassingen. Assemblagejigs houden onderdelen in precies de juiste positie tijdens het samenvoegen.

Voorbeeld: Een elektronicaproducent assembleerde PCB’s in behuizingen. Voorheen deed een medewerker dit met de hand, wat traag was en soms tot verkeerd geplaatste componenten leidde.

Wij ontwierpen een assemblagejig die de behuizing en PCB in precies de juiste positie houdt. De medewerker plaatst de componenten, de jig garandeert perfecte positionering. Resultaat: 40% snellere assemblage en nul montagefouten.

Laspositioners

Bij laswerk is positie cruciaal. Een laspositioner houdt de te lassen onderdelen exact in de juiste hoek en afstand.

Voorbeeld: Een metaalbedrijf laste frames voor machineonderdelen. Elke keer opnieuw uitlijnen kostte tijd en gaf variatie in kwaliteit.

Custom 3D geprinte positioners (in hittebestendig materiaal, op afstand van de las) hielden de onderdelen in positie. Uitlijntijd daalde van 15 minuten naar 2 minuten per frame.

Meetmallen (Go/No-Go)

Kwaliteitscontrole vereist metingen. Maar niet elke meting hoeft met een schuifmaat. Een go/no-go mal geeft instant antwoord: past het of niet?

Voorbeeld: Een producent van precisie-onderdelen moest elke shaft controleren op diameter. Met een schuifmaat kostte dit 30 seconden per onderdeel.

Een 3D geprinte go/no-go mal (een ring met de tolerantiegrenzen) reduceerde dit tot 2 seconden. De shaft past door de “go” kant maar niet door de “no-go” kant, klaar.

Kabelmanagement

Kabelbomen zijn lastig te assembleren. Elke kabel moet de juiste lengte hebben en op de juiste plek komen.

Voorbeeld: Een machinebouwer assembleerde complexe kabelbomen voor besturingssystemen. Fouten waren kostbaar om te herstellen.

Een kabeljig met pennen voor elke route en lengtemarkering elimineerde fouten. De assemblagetijd daalde, en de kwaliteit steeg naar 100% first-time-right.

Verfmallen

Bij het verven of coaten van onderdelen moeten bepaalde gebieden afgeschermd worden.

Voorbeeld: Een metaalbewerker moest draadgaten beschermen tijdens poedercoaten. Tape plakken en verwijderen kostte veel tijd.

3D geprinte pluggen die exact in de gaten pasten, maakten afdekken en verwijderen een fluitje van een cent. Tijdsbesparing: 75%.

Transportfixtures

Onderdelen moeten vaak veilig getransporteerd worden tussen bewerkingsstappen of naar de klant.

Voorbeeld: Fragiele elektronische assemblages werden beschadigd tijdens intern transport.

Custom transporttrays met perfecte pasvorm voor elk onderdeel elimineerden transportschade volledig.

Materialen voor hulpmiddelen

De materiaalkeuze hangt af van de toepassing:

PLA - Goedkoop en makkelijk te printen. Geschikt voor lichte toepassingen zonder temperatuurbelasting of mechanische stress.

PETG - Onze standaard voor de meeste hulpmiddelen. Sterk, slijtvast, bestand tegen oliën en vele chemicaliën. Werkt tot ongeveer 70°C.

ABS/ASA - Beter bestand tegen hogere temperaturen en impact. Geschikt voor industriële omgevingen.

Nylon - Extreem slijtvast en sterk. Ideaal voor hulpmiddelen die intensief gebruikt worden.

Specifieke materialen - Voor speciale toepassingen (ESD-veilig, voedselveilig, chemisch resistent) zijn specifieke materialen beschikbaar.

Hoe wij werken

Analyse van je proces

We beginnen met begrijpen wat je doet en waar de knelpunten zitten. Soms is de oplossing anders dan de klant aanvankelijk dacht.

Ontwerp

Op basis van de analyse ontwerpen we een hulpmiddel. We houden rekening met:

- De exacte functie die het moet vervullen

- Ergonomie voor de gebruiker

- Duurzaamheid in de productieomgeving

- Prinbaarheid en kostenefficiëntie

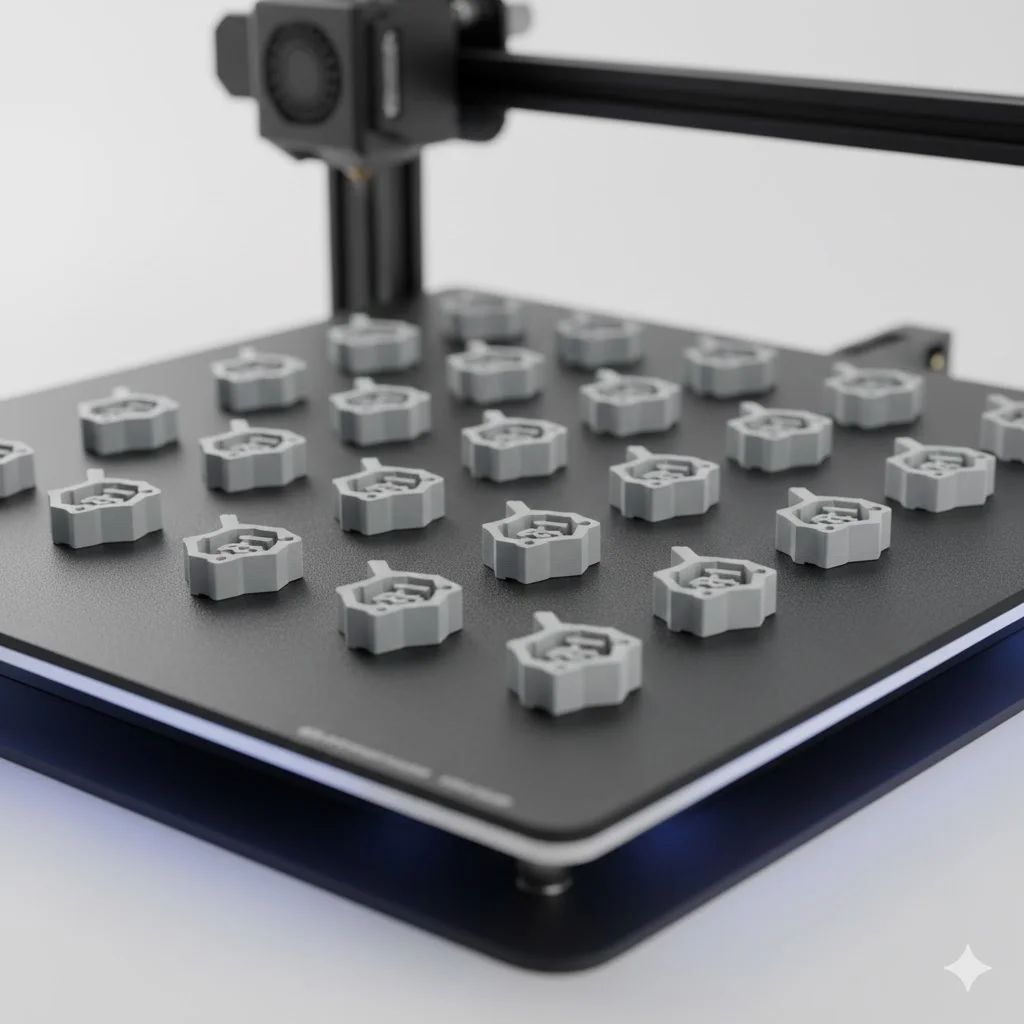

Prototype en test

Eerste versies worden getest in de praktijk. Feedback leidt tot verbeteringen. Dit iteratieve proces zorgt dat het eindproduct echt werkt.

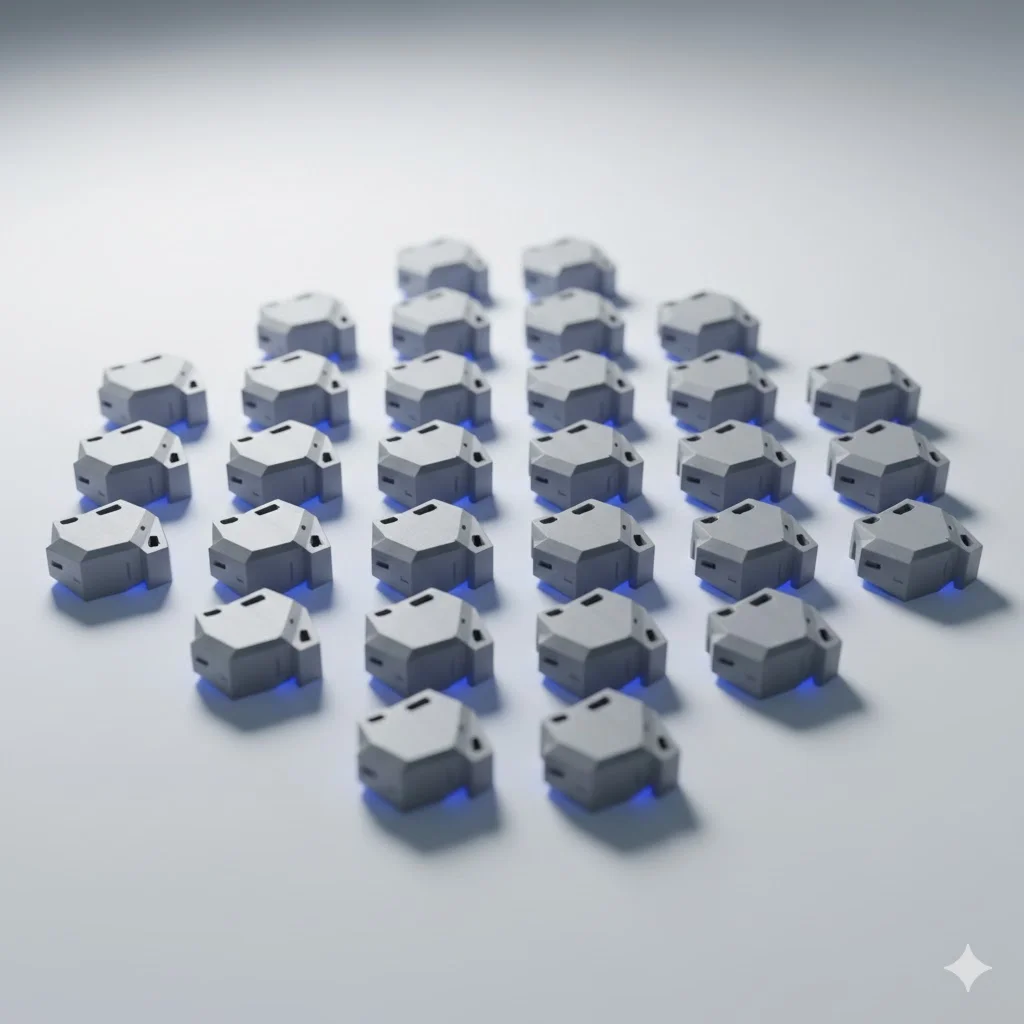

Productie

Wanneer het ontwerp gevalideerd is, produceren we het benodigde aantal. Vaak met extra exemplaren voor back-up.

Doorontwikkeling

Processen veranderen. Wanneer nodig passen we hulpmiddelen aan of ontwikkelen we nieuwe varianten.

Return on investment

Custom hulpmiddelen zijn een investering, maar de terugverdientijd is vaak verrassend kort.

Rekenvoorbeeld:

- Assemblagejig kost €150

- Bespaart 5 minuten per assemblage

- Uurloon productiemedewerker €35

- Besparing per assemblage: €2,90

- ROI na 52 assemblages (circa één week productie)

Bij frequente productie betaalt een hulpmiddel zich binnen dagen terug. Daarna is het pure winst.

Aan de slag

Kijk eens kritisch naar je productieprocessen. Waar gaat tijd verloren? Waar ontstaan fouten? Waar is het werk onnodig zwaar of ongemakkelijk?

Elk van deze punten is een potentiële toepassing voor een custom hulpmiddel. En met 3D printen is “custom” betaalbaar geworden.

Neem contact op om te bespreken hoe wij je productieprocessen kunnen optimaliseren. We komen graag langs voor een analyse, of je stuurt ons foto’s en beschrijvingen van je situatie.

Van probleemanalyse tot werkend hulpmiddel in dagen, niet maanden. Dat is de kracht van 3D geprinte productie-optimalisatie.

Verder lezen

Eindgebruik Productieonderdelen: Wanneer 3D Printen Traditionele Productie Vervangt

Ontdek hoe bedrijven 3D geprinte eindgebruik onderdelen inzetten in productie. Van materiaaladvies tot kostenbesparing — 3D printen is meer dan prototyping.

B2B 3D Printen: Hoe Bedrijven Tijd en Geld Besparen met Custom Onderdelen

Ontdek hoe Nederlandse bedrijven kosten besparen met 3D geprinte onderdelen. Van prototypes tot serieproductie - de zakelijke voordelen van 3D printing uitgelegd.

Batch 3D Printen voor Bedrijven: Kleine Series Efficiënt Produceren

Hoe werkt batch 3D printen? Ontdek de voordelen van serieproductie met 3D printing voor bedrijven. Van 10 tot 1000 stuks - efficiënt en betaalbaar.

Hulp nodig met je project?

Neem contact op voor custom 3D prints of B2B diensten.